Прямое безобжиговое прессование кирпичей, плиток и стройблоков — экологически абсолютно чистое производство. Таким путем можно получить строительные материалы различных назначений: стройблок, кирпич, дорожный камень (брусчатку), черепицу, облицовочную и тротуарную плитку. Качество изделий зависит только от качества изготовления пуансона и матрицы: поверхность может получаться глянцевая, прочность — в зависимости от количества и качества связующего, вводимого в смесь,— до 600 кГ/см2.

Получение материалов с более высокой прочностью здесь не рассматривается ввиду их неэкономичности и сложности технологии производства. При строительстве одно-двухэтажных зданий и сооружений вполне достаточно прочности кирпича марки МЗО. Расчеты показывают, что марка М20 должна держать на себе столб кладки (теоретически) до 80 м высоты, но с учетом неоднородности прочности кладки, устойчивости и запаса прочности, принято вполне безопасным строительство зданий до двух этажей при кладке стен толщиной 45 см. При строительстве трехэтажных зданий необходимо увеличить толщину стен первого этажа до 66 см.

Условием прямого безобжигового прессования строительных изделий является минимальное количество влаги и большое предварительное обжатие. Полная естественная сушка заканчивается через неделю. При минимально необходимом количестве влаги в смеси, с использованием связующего цемента и предварительном обжатии до 5 кГ/см2, готовые изделия имеют способность к самопрогреванию, в результате чего сушка проходит более интенсивно, и уже через сутки изделие созревает для использования его в кладке.

Расход вяжущих материалов (цемент, известь) при получении строительных материалов методом прямого прессования полусухой смеси вдвое ниже, чем при вибрационной формовке, а в большинстве случаев можно обойтись и без них. (При вибрационной формовке бетонная смесь должна иметь достаточное количество воды, иначе будет недостаточной ее подвижность. Однако излишнее количество воды уменьшает конечную прочность изделий.)

Известны два вида блоков с использованием в качестве связующего цемента:

1. Бетонные изделия. Их можно изготовить по самому экономному (в отношении цемента) рецепту для прямого прессования по рекомендации фирмы «Интерблок», завоевавшей популярность своей «сухой кладкой». Для этого надо смешать 10 частей мелкого ебн астей плеска и часть цемента М400. Такие з е и будут готовы к укладке через сутки сушки при плюсовой температуре. Прочность — 30 кГ/см2. Их можно использовать в нулевом цикле: для фундамента, цокольной части, мощения дорог, изготовления бордюров и т. п.

2. Цементно-песчаная плитка (блок). Ее можно изготовить, смешав 10 частей песка, 1/3 части цемента. Количество цемента (он берется марки МЗТЮ — М400) зависит только от необходимой конечной прочности и его марки. Для изготовления защитного слоя желательно придерживаться соотношения 2:2.

Бесцементные грунтовые блоки (терраблоки). Их делают из грунтов с содержанием глины в них не более 10 —15%. Непригодны для изготовления терраблоков— растительный слой и заиленные грунты. При использовании тощих (с незначительным содержанием глины) грунтов в них добавляют глину. Приготовленная смесь должна иметь такую влажность, чтоб сжатая в кулаке горсть смеси схватывалась в комок, но не пачкала рук. При использовании жирных (с большим содержанием глины) грунтов в них добавляют песок, золу, шлак.

Пригодность применяемого грунта определяют по-разному. Если, например, откосы и стенки канав или глубокие колеи на грунтовых дорогах, не обросшие травой, не осыпаются, такой грунт пригоден для возведения стен или изготовления стеновых блоков. Если пешеходные дороги не размываются дождем или комья земли не распадаются на лопате, это свидетельствует о пригодности грунта.

Грунт можно испытывать и так. Берут ведро без дна, ставят на ровный пол или ровную прочную подкладку. В ведро насыпают грунт слоями по 10 — 12 см, причем каждый слой трамбуют до тех пор, пока трамбовка не станет отека кивать. Наполнив таким образом ведро грунтом, его поднимают и опрокидывают на ровную доску. Полученный конус предохраняют от дождя, ветра и солнца втече-ние 8— 12 суток. Если после этого конус, падая с метровой высоты, не разобьется, зто свидетельствует о высоком качестве грунта. Образование трещин говорит о том, что грунт жирный. Если блок рассыпается — грунт тощий.

Не волнуйтесь— все легко корректируется. К жирному грунту добавляют тощий или песок, золу, шлак, костру, соломенную сечку, стружку, камышовую мелочь. К тощему грунту добавляют глину. Небольшое количество мелких камней, щебня и органических примесей (до 30%) не снижает качества блоков. Для облегчения грунта и снижения его теплопроводности можно добавлять утеплитель— волокнистые добавки. Количество утеплителя зависит от содержания глинистых частиц в грунте.

Можно применять и лессовидные грунты, но обязательно добавляя в них до 40% мелкого шлака или до 15% извести-пушонки (следуетучитывать, что при добавлении извести первоначальная прочность материала через 20 — 30 лет повышается с 15 до 100 — 120 кГ/см2).

Терраблоки, изготовляемые по вышеуказанным рекомендациям, должны пройти естественную сушку. Через две недели такой сушки их прочность будет более 15 — 20 кГ/см2, но останется чув-ствительность к воздействию влаги. Такие блоки лучше использовать в перегородках.

Для повышения прочности и влагостойкости в сырьевую смесь можно вводить добавки: 3 — 8% низкомарочного цемента или 15— 20% извести-пушонки, или 70—90% кГ/м3торфяной крошки на 1 м3 грунта. Торфяная крошка увеличивает влагостойкость в 10 раз, при этом прочность блоков не уменьшается.

Добавка цемента в смесь может дать прирост прочности сразу в три раза. При добавлении цементов грунтомассу необходимо использовать не позднее чем через час после ее приготовления.

Самые лучшие результаты (в экономии вяжущих материалов) при использовании прямого прессования дают добавки в сырьевую смесь цемента низкомарочного 2— 4% или извести 5 — 7%. Следует иметь в виду, что использование низкомарочного цемента при прибавлении смесей более оправдано по экономическим и технологическим соображениям.

При использовании цемента марки М300 и выше желательно понизить его марку до М150 и ниже путем разбавления его шлаковой пылью, печной золой или песком при равномерном распределении его в смеси. Шлаковую пыль лучше брать от электрофильтров— она обладает малыми связующими свойствами и может вполне заменить цемент; при этом достаточно добавлять его в 2 — 3 раза больше, чем низкомарочного цемента.

Наличие воды. При технологии прямого прессования приготовленная смесь должна иметь вдажнреть 6—8% несмотря на ее состав сжатый комокая в кулаке не пачкается и не рассыпается. При большей влажности смесь смешивается с более сухой такого же состава, с последующим перемешиванием до однородного состояния. Вода не добавляется: влаги достаточно в глине, грунте.

Историческая справка. Знаменитый двухэтажный дворец в г. Гатчине Ленинградской области, которому 180 лет, пережил гражданскую и Великую Отечественную войны с бомбежками и артобстрелами, не получив ни одной трещины. Он строился из монолитной грунтовой массы, состав которой можно использовать при изготовлении терраблоков (состав в % по объему): гравий крупностью 3— 7 мм — 4%, песок— 58, пыль (мелкая земля) — 20, глина — 18. Органические примеси не добавлялись. Добавлялась известь— до 5% от общей массы.

Саманные блоки. Их готовят аналогично грунтовым и можно использовать все рекомендации, связанные с изготовлением терраблоков, особенно по применению добавок цемента или извести. Отличие от терраблоков только по составу исходной смеси.

Саман готовят из глины, песка с примесью волокнистых добавок (соломенной сечки, костры, мха, стружки, камышовой мелочи и др.). Состав самана зависит от жирности глины: на 1 — 2 части очень жирной глины — 1 часть песка и (на 1 м3 массы) 15 —18 кг волокнистых добавок, на 3 —4 части глины средней жирности — 1 часть песка и 11 — 14 кг волокнистых добавок. Корректировку жирности глины можно производить и за счет изменения количества песка.

Для приготовления самана сначала смешивают глину с песком до получения однородной массы. Соломенную сечку предварительно смачивают водой. Добавляя ее в массу, все тщательно перемешивают. Качество глины повышается, если ее заготовить осенью и уложить на открытом месте валом высотой до 1 м. Напитавшись водой осенью, глина зимой промерзает, вспучивается и разрыхляется. Свежевскрытая глина обладает тоже хорошими качествами. Чтобы глина, заготовленная впрок, не усыхала, ее лучше прикрывать камышовыми или иными матами или соломой, изредка поливая маты водой.

«Саман-сэндвич» и «терра-сэндвич». Они отличаются от обычных блоков тем, что имеют защитный облицовочный слой большей механической прочности и влагостойкости, чем основной. Защитный слой с добавками красящих наполнителей может иметь также высокие декоративные качества: можно получать блоки с защитным слоем всех необходимых цветов. На защитный слой можно наносить и орнаменты печатной технологией. Кладка из цветных блоков и блоков с печатными орнаментами создает неповторимый колорит постройки.

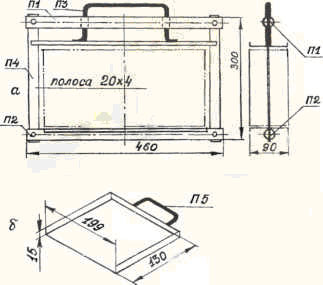

Оборудование для прямого прессования — мини-пресс (рис. 1). Основные узлы его: М — матрица — неподвижная деталь; представляет собой металлический короб без дна и крышки; П — пуансон— подвижное дно формы; перемещением пуансона вверх или вниз управляет оператор; пуансон передает усилие обжатия на смесь; К — крышка съемная; прикрывая матрицу сверху, она может фиксироваться защелками. На рис. 2 показана последовательность операций формовки блоков «саман-сзндвич» и «терра-сэндвич».

В исходном положении матрица открыта (крышка снята), а пуансон находится в крайнем нижнем положении. Производится укладка штампа-печати (размещение печати см. на рис. 2,а), который изготавливается из листовой резины необходимой толщины (3 — 5 мм); примерные виды рисунка штампа приведены на рис. 3.

Закладывается цементно-песчаная или известково-песчаная смесь защитного слоя объемом до 2,0 л и разравнивается деревянной лопаточкой равномерно толщиной слоя 1,5 — 2,0 см по всему дну и несколько больше в углы (рис. 2,6).

На образованный слой укладывается основная масса (грунтовая или саманная), уминаемая по всей площади и особо тщательно вуглах (рис. 2,в).

После заполнения объема матрицы закрывают крышку, которая фиксируется с помощью защелок (рис. 2,г).

Производится подъем пуансона до верхнего его положения (рис. 2,д). Смесь сжимается при этом до предельного давления (до максимально развиваемого прессом усилия).

Пуансон немного опускается (рис. 2.е). Крышку расфиксируют и снимают.

Пуансон поднимается до самого верхнего положения (рис. 2,ж). При этом поднимается наверх готовый, отформованный облицовочный или стеновой блок. Готовый блок, лежащий на пуансоне, охватывается, а затем стягивается правой и левой прижимными пластинами П1 и П2 (рис. 2,з и 4 а) поддона для съема и переноски плитки, которые сжимают рукой (кисть охватывает детали ПЗ и П4 поддона). В таком виде блок может переноситься на большие расстояния к месту сушки, складирования или кладки. Поддон освобождает готовый блок, если развести прижимные пластины (если потянуть деталь П4 от детали ПЗ поддона).

Резиновые штампы-печати (см. рис. 3), если нужно сделать большую серию однотипных блоков, можно приклеивать к пуансону клеем «Момент» или ему подобным. Если штамп представляет собой сложный рисунок с маленькими деталями, эти детали приклеивают на целый лист по размерам пуансона. Для облегчения съема готового изделия контуры резиновых деталей штампа должны иметь уклоны (края резиновых деталей вырезаются с уклонами). Смазка штампов не требуется. Если резиновые штампы (печати) прилипают к изделию, это свидетельствует о том, что исходное сырье имеет повышенную влажность. При изготовлении простых блоков операции а и б (см. рис. 4) могут отсутствовать.

При изготовлении более тонких изделий типа черепицы на пуансон предварительно укладывают вкладыш со штампом-печатью необходимой толщины (брусок размерами 200x400x90 мм). На крышке крепят обратный штамп-печать. Изделие вынимают со вкладышем, с ним переносят, и после укладки на «созревание» вкладыш может снова многократно использоваться.

Улучшение декоративности защитного слоя. Облицовку блоков можно производить непосредственно при формовке блоков облицовочной керамической и глазурованной плиткой или ее кусочками, кусочками стекла, мрамора, гранита, металла или пластмассы. Для прочной связи мозаики с основным слоем используют цементно-пес-чаную смесь как промежуточный слой или в качестве основной массы.

Цветные защитные слои лучше всего делать на основе цветных цементов или с добавлением красящих веществ, не подверженных вымыванию водой и выцветанию на солнце. Известково-песча-ную смесь следует использовать без красителей, поскольку известь, как правило, разлагает красители.

Получение углового блока (с двумя защитными сторонами, предназначенного для кладки углов, оконных и дверных проемов). После укладки защитного слоя на плоскости пуансона к боковой стенке матрицы прижимают (рукой) короб-противень (рис. 4,6) с защитной смесью, а после укладки основной грунтовой смеси и ее уплотнения короб-противень вынимают и устанавливают крышку. Операции 2,и и 2,к включаются между 2,6 и 2,в (см. рис. 2).

Предлагаемая технология изготовления блоков и плиток очень гибка и открывает большие возможности творчества при их изготовлении. Она позволяет получить большое разнообразие оформления здания снаружи и внутри, причем са-1 средствами.

- Пресс для производства кирпича

- Как сделать кирпич в домашних условиях?

- Что нужно для самодельного кирпичного завода?

- Возле станка рядом строят печь

- Какая глина подходит для производства кирпича?

- Пресс для производства кирпича: необходимые материалы для изготовления станка

- Материал, переживший тысячелетия

- Дом 1995-02, страница 36

- Преимущества такого кирпича

- Минусы подобного материала

- Сферы использования

- Производство кирпича полусухим прессованием

- Производство кирпича методом полусухого прессования: главные этапы

- Сам себе каменщик: изготавливаем кирпич самостоятельно

- Как сделать прессовку

- Производство без сложностей: безобжиговый метод полусухого прессования кирпича

- Как происходит полусухое прессование кирпича

- Как выполняются узоры

Пресс для производства кирпича

Для сооружения жилья, человек использовал дерево и кирпич. Его и до сих пор используют в строительстве.

Разновидностей кирпичей есть много, узнать об этом и увидеть каждый из видов можно, написав на нашем сайте в данном разделе. Мы же в данной статье ознакомим вас, с самыми известными и популярными видами у строителей, это:

- Силикатный -самый распространенный и делают его из извести и песка. Потому, что он плохо удерживает тепло и совсем не противостоит влаге, его используют при возведении перегородок и стен внутри помещения. После прессования этот вид кирпича подвергается автоклавированию(подача под давлением горячего пара).

- Керамический получается путем обжига в печах при высоких температурах различных смесей глин. Он применяется везде, начиная с фундамента и, заканчивая облицовкой стен в строительстве, при кладке печей, внутри помещения и снаружи.

- Облицовочный используют в декоративных целях и как тротуарную плитку.

- Огнеупорный, способен накапливать и медленно отдавать тепло, поэтому используют при возведении печей.

- Еще бывают полнотелы е и пустотелые, двойные и клинкерные(они самые прочные потому, что обжигаются при более высоких температурах, чем керамические).

При изготовлении прессованного кирпича используют пресс для кирпича. Если кому-то интересно увидеть или ознакомится с устройством пресса, можете посмотреть видео по работе с прессом для кирпича.

Еще в далеком прошлом разработана технология производства кирпича. Купить его сегодня можно разных видов, форм и окрасок. Но, многих строителей интересовал вопрос: «Как сделать самодельный прессованный кирпич своими руками? ». Каждому хотелось бы иметь уникальный материал собственного дизайна и облицовки. Не каждый из кирпичей, что делают на заводах, можно сделать в домашних условиях. Помехами являются дороговизна и сложные технологические процессы.

Если, например. решать вопрос о производстве силиката в домашних условиях, то это дело пустое. Лучшим способом будет замена кирпича на силикатные блоки, в виде тротуарной плитки.

Но, находятся мастера, которые разработали технологию изготовления даже силиката своими руками на дому.

Главным инструментом в изготовлении прессованного кирпича, является пресс. В наше время значительно улучшилось качество, увеличилось количество разных форм и видов, благодаря гидравлическим прессам. Применяют агрегаты для высококачественной продукции такие, как револьверный пресс для силикатного кирпича.

Как сделать кирпич в домашних условиях?

Оборудование можно купить на фирмах, изготовляющих кирпич. Но, если у вас руки выросли из того места, что надо, вы можете в них держать сварочный аппарат, которым можно, что-то сделать из металла, то вы разберетесь, как сделать пресс для кирпичей и справитесь с изготовлением станка сами.

Можно заняться производством кирпича, устроив дома самодельный кирпичный завод.

Ссылки на чертежи можно взять в интернете, написав запрос: «производство кирпича фото», либо воспользоваться теми, которые предлагаем мы. По данным чертежам и инструкциям к ним, можно сделать агрегат для изготовления качественного кирпича.

Теперь разберемся какие есть станки и прессы для производства кирпича .

- Револьверный пресс для производства кирпича.

С помощью этого оборудования, кирпич изготовляют по методу полусухого прессования. Суть этого метода заключается в возможности пропустить фазу сушки так, как в массе для прессования очень мало влаги, и можно обжигать кирпич сразу же после формирования. Используют керамический порошок, полученный одним из двух способов:

- шликерным. Происходит роспуск глины горячей водой, под высоким давлением отделяются мелкие камни.

- сушильно-помольным. При этом глину дробят, сушат, перемалывают, просевают и увлажняют. Делают все это, пользуясь валковыми дробилками, стержневыми мельницами и сушильными барабанами.

Пресс револьверный для кирпича имеется несколько форм, в которые засыпается поочередно смесь для изготовления кирпичей. Основой являются отходы от добычи ракушечника.

- Шнековый пресс для кирпича. Они есть вакуумные и безвакуумные.

В нем все процессы(перемешивание, доувлажнения, вакуумирование, прессование и формирование с поперечным сечением)автоматизированы. При помощи такого оборудования изготовляют пустотелые и полнотелые керамические изделия.

При работе на прессе вакуумном для кирпича, особое внимание уделяют очищению и предварительной подготовке используемой смеси. Для этого просеивают все материалы, входящие в состав, от твердых включений, особенно металлических, и увлажняют смесь.

- Пресс для гиперпрессования кирпича.

При разработках карьеров отбирают твердые камни, а отсев, что остается, используют, для изготовления лицевого кирпича. В процессе работы отсев еще несколько раз просевается от крупных камней. Чтобы получения качественного фасадного кирпича, нужно наблюдать за давлением прессования и высотой сырца. Для большей прочности, свежие изделия подвергаются температуре 40-70 градусов в течение 10 часов в пропарочных камерах. Еще выдерживают их 30 дней на стройплощадках, выложенными специальной кладкой так, чтобы между ними циркулировал воздух. В зимнее время, изделие должно простоять несколько суток в тепле, перед отправкой на стройплощадку.

Все процессы происходят автоматически. Просеивание, дозировка и перемешивание смеси происходит под «зорьким глазом» приборов.

К глине можно подмешивать разные дополнения. Это может быть шлак, отсев щебня, жидкое стекло, известь, цемент, а в домашний условиях #8212 солома и камыш.

Что нужно для самодельного кирпичного завода?

А, можно ли это превратить в реальность?

Многие утверждают, что да. Производство силикатного кирпича не требует больших затрат и высокотехнического оборудования. Зная, что силикат в промышленных условиях подвергают автоклавированию, можно усомниться в реальности сделать его дома. Но, не спешите с выводами. В домашних условиях, смесь для формировки получить можно длительным перемешиванием с водою. Такой метод называется силосованием.

Первое с чего начинают-это выбор и изучение технологии производства.

Далее-план действий и подсчеты рентабельности такого производства. Сюда входит:

- Место и помещение, где будет происходить процесс изготовления и сушка готового изделия. Для этого нужны стеллажи и накрытие от дождя, снега и прямых солнечных лучей.

- Приобретение или изготовление самому по чертежам оборудования для прессованного кирпича или форму для производства в домашних условиях.

- Где и в каких количествах приобретать дрова, песок, глину, цемент, воду и красители.

- Продумать и подсчитать затраты на электричество.

- Составить бизнес-план и включить туда вложения начального капитала, подсчитать сроки окупаемости и возможной прибыли.

- Работать, вы, один не сможете так, как нужно наблюдать за работой машин, заправлять смесители сырьем, принимать и относить готовую продукцию, а потом еще вести учет сырья и получаемого в конечном итоге изделия. Вам нужны помощники.

- Нужно подумать о бесперебойном сбыте продукции. Это могут быть стройки, находящиеся в округе или частный сектор.

- Займитесь рекламой любым удобным для вас способом.

Самым доступным и простым методом является прессование.

Если вы решили сделать самостоятельно самодельный пресс для кирпича, вам понадобиться:

- Листы железа толщиной от 2мм до 8мм.

- Сварочный аппарат.

- Сверлильный станок.

Оборудование для прессования кирпича будет состоять из 4-х частей :

- Основание. Самая устойчивая нижняя часть станка должна не шататься и не переворачиваться во время работы.

- Емкость в виде ящиков, куда помещают сырье и сжимают его, придав форму бруска. Делают ее из листов 8 мм стали.

- Бункер(дозирующее устройство), через который сырье попадает в емкость формирования брикета. Делают ее из 2мм стали в виде перевернутого конуса.

- Пресс. Он должен быть прочным, а сама прессующая поверхность иметь толщину до 20 мм. Толщина рукоятки должна отвечать силе прикладываемых нагрузок.

Все детали соединяют с помощью сварочного аппарата, соответствующими толщине металла электродами.

Возле станка рядом строят печь

Чтобы сделать высококачественный, прочный и устойчивый к влаге кирпич, его нужно обжечь. Печь делают из железной бочки без дна. Для этого копают яму, глубиной около полуметра. Над ней устанавливают бочку, с проделанными отверстиями для арматуры по сторонам. На прутьях раскладывают сформированные и просушенные бруски. Накрывают бочку листом железа и поджигают костер под бочкой. Потом все делают по схеме, выдерживая температурный режим.

Сушим готовое изделие на стеллажах, в зависимости от погоды, до 15 дней. Такой станок работает механически, без расхода электричества.

Какая глина подходит для производства кирпича?

Здесь должно быть правильное соотношение глины с песком. Для проверки, подходит ли вам глина, нужно ее скатать в небольшой шарик, бросив его с высоты 1метра на пол, и посмотреть на его состояние. Он не должен очень сплюснуться. При сильном расплющивании-добавить песка.

Если вы просто для себя решили сделать небольшое количество кирпича, можно обойтись пресс-формой для кирпича. Ее делают из дуба, березы или тополя. Для лучшего сцепления с раствором, на дно набивают брус.

Работать с формой просто:

- Для лучшего извлечения формированного изделия, форму смачивают водой и посыпают песком.

- Набивают смесью выше краев формы.

- Сверху глину проталкивают в форму прокатыванием обыкновенной скалкой.

- Кирпич выталкивают из формы, перевернув ее. Такие брикеты можно уже использовать, после просушки, без обжигания.

Прочитав эту статью, мы, надеемся, что вы сможете сделать в домашних условиях, оборудование для прессования кирпича.

Пресс для производства кирпича: необходимые материалы для изготовления станка

Не стоит долго рассуждать о преимуществах такого древнего универсального материала, как строительный кирпич. Его используют уже более 5 тыс. лет, а достойной альтернативы так и не нашли.

На фото – кирпичи после пресса.

Из кирпича возводят фундаменты, несущие стены многоэтажных зданий, перегородки, заборы, хозяйственные постройки, столбы и многие другие виды строений и конструкций.

Материал, переживший тысячелетия

Внимание! Силикатный кирпич отлично зарекомендовал себя в несущих стенах и перегородках, но абсолютно не пригоден для использования при возведении фундаментов или печей, поскольку имеет повышенную влагопроницаемость и малую жароустойчивость.

Дом 1995-02, страница 36

Стройматериалы—быстро и дешево

В №1 журнала «Дом», который вышел в свет в начале 1995 г. была опубликована статья В. Н. Рудановского «Кирпичи и блоки •— своими руками». Автор подробно рассказал о производстве кирпичей и блоков путем безобжигового прессования и обжиговым способом, познакомил читателей с чертежами минипечи для обжига кирпича, чертежами пресса для прямого прессования кирпичей и блоков, который легко можно переделать в пресс-зкструдер, и насоса, приводящего в действие этот пресс.

В. Н. Рудановский продолжает работать над совершенствованием технологии производства кирпичей и блоков. В этом номере журнала он предлагает еще один простой способ формовки кирпича.

РУЧНАЯ ФОРМОВКА КИРПИЧА

Для формовки готовят деревянную (лучше металлическую) форму без дна. Доску беруттолщиной 15—20 мм, стальной лист 1—2 мм. Лучше делать форму на один кирпич. При изготовлении формы на несколько кирпичей нужно иметь в виду, что твкие формы тяжелее и поэтому работать с ними труднее. Высота формы должна быть на 1 см выше, на 1 см шире и на 2 см длиннее планируемых размеров кирпича (внутренние размеры формы стандартного сплошного кирпича должны быть 27x13X7 см). Делается такой «запас» с учетом усадки глины при сушке и обжиге. Чтобы глина не прилипала к форме, последнюю перед закладкой глины смачивают водой.

Пооперационная формовка сплошного кирпича показана на рис. 1 А—форму устанавливают на дощатый настил, присыпанный песком Б — ком приготовленной глины с небольшим усилием заклвдывают в форму

В — лишнюю глину выдавливают, а оставшаяся при этом в форме уплотняется круглой гладилкой типа скалки — можно использовать кусок металлической трубы Г—-форму поднимают — кирпич-сырец остается на настиле,

Предварительную сушку ведут прямо на месте формовки. Через 2—3 дня кирпичи переворачивают, а еще через 2—3 дня складируют в штабеля с зазорами для доступа воздуха и досушивают окончательно

Пооперационная формовка дырчатого кирпича показана на рис. 2: А—ком заготовленной глины закладывают в форму

Б — скребком выбирают лишнюю глину, а оставшуюся выравнивают убранный объем глины равен объему керна (пуансона)

В — укладывают металлическую ре

шетку-матрицу с отверстиями под керн

Г — керн вдавливают через решетку в глину до упора

Д —при вдавливании керна уровень глины увеличивается за счет вытесне-i ее керном

Е — керн поднимают, оставив под решеткой кирпич с отверстиями Ж — форму поднимают, при зтом решетка служит для уменьшения деформации полученного кирпича при поднятии формы

3 — снимают решетку—кирпич-сырец остается на настиле.

Досушку дырчатого кирпича производит аналогично сплошному, но сроки уменьшаются — через 1—2 дня кирпичи переворачивают, а еще через 1—2 дня укладывают в штабели.

Форма, керн и решетка должны быть глвдкими и влагоотталкивающими.

Преимущества такого кирпича

Современный рынок представляет много видов кирпичей. Определенную популярность заслужил вид полусухого прессования. Его преимущества очевидны:

- невероятная прочность (очевидна даже при больших нагрузках, связанных с сжатием и расжатием);

- долгое время работы конструкции (прослужит много десятилетий);

- отличный внешний эстетический вид;

- разнообразный колор;

- хорошие показатели теплопроводности.

Минусы подобного материала

Перед тем как остановить выбор именно на этом виде, что у такого кирпича есть и свои недостатки. Среди минусов особо выделяются следующие:

- вес изделия (важно для полнотелого кирпича);

- низкий процент поглощаемости влаги;

- не слишком хорошие показатели для морозных климатических регионов.

Сферы использования

забор из прессованного кирпича

Ограничения на использование такого кирпича накладывают именно его вышеуказанные свойства. В целом же прессованный кирпич отлично показал себя при использовании внутренних конструкций, межкомнатных стен и перегородок. Для наружных стен материал также применяется, но здесь единственное табу — лучше не планировать делать из него цоколь и фундамент.

Производство кирпича полусухим прессованием

Выделяют несколько технологий производства подобного вида такой строительной единицы. Одна из них связана с обжигом, но есть и безобжиговый принцип получения таких кирпичей.

Прежде чем приступить к изготовлению подобного стройматериала, следует учитывать тот момент, что производство кирпича сухо прессом может подразумевать как полное сухое, так и полусухое изготовление. Вся разница будет в том, что под полусухим способом имеется ввиду обсушка кирпича непосредственно перед обжигом. А вот если указан сухой метод, то подобной обсушки не будет.

Производство кирпича методом полусухого прессования: главные этапы

станок для производства прессованного кирпича

Процесс самостоятельного производства такого материала должен включать некоторые обязательные последовательные этапы. К их числу можно отнести:

- Выбор сырья. На фабриках и заводах подбором глины занимаются специальные лаборатории.

- Дробление (гранулирование) отобранной глины.

- Просушка полученных гранул.

- Повторное измельчение.

- Увлажнение при помощи подаваемого пара (может доходить до 10%).

- Повторная сушка (для сухого метода пропускается).

- Непосредственно обжиг.

Несмотря на всю кажущуюся сложность процесса, вполне реально сделать это и самостоятельно. Причем даже если потенциальному мастеру недоступно оборудование для полусухого прессования кирпича.

Сам себе каменщик: изготавливаем кирпич самостоятельно

схема изготовления кирпичей

Конечно, изготовленный кустарным способом, такой кирпич будет существенно разниться от того, который будет сделан в производственных цехах. Но такие данные не настолько критичны, чтобы отказываться от этой идеи. Главное, следовать простым инструкциям.

Выбираем глину

При подборе сырья нужно обратить внимание на то, чтобы в глине был достаточный процент содержания песка (не менее 12%). То есть, глина не должна быть жирной. Существует способ, позволяющий определить его самостоятельно:

- Следует просушить сырье и растереть его в мелкий порошок.

- Засыпаем полученный порошок в прозрачную тару и заливаем её водой.

- После того как смесь в течение нескольких дней настоялась, нужно посмотреть, в каком процентном соотношении песок отделился от глины.

Просушивание кирпича

Перед просушкой лучше всего в очередной раз убедиться, что представленное сырье однородно. Сам процесс измельчения, конечно же, можно пропустить — у нас просто нет технических условий для его выполнения.

Сам процесс просушки должен проходить на улице в сухую погоду. Глину для этого следует выложить слоем не менее 40 см.

Как сделать прессовку

В этом этапе не обойтись без специального приспособления — придется купить для себя мини-пресс полусухого прессования кирпича. Воплотить в жизнь это можно при помощи специализированных магазинов (в том числе, и в сети). В более бюджетном варианте лучше всего взять подобное оборудование в аренду (так как цена нового не менее пяти тысяч долларов).

Варианты для обжига

Обжиг полученного кирпича станет последним этапом в его производстве. К сожалению, приобретать самостоятельно будет довольно дорогостоящим вариантом. Так что лучше взять её в аренду. Тем более что в комплекте с таким оборудованием обязательно есть соответствующая инструкция, которая и помогает в работе.

Производство без сложностей: безобжиговый метод полусухого прессования кирпича

производство кирпича без обжига

Создание кирпичных блоков подобным способом безошибочно признано экологически чистым производством.

Подобным путем производится следующее :

- строительные блоки;

- непосредственно сами кирпичи;

- дорожная брусчатка;

- черепица;

- плитку для облицовки и тротуаров.

При использовании подобных материалов следует учитывать и допустимый предел прочности. Например, если задние двухэтажное, то вполне можно позволить строить дома толщиной до 45 см. Если счет идет уже на третий этаж, допустимо увеличить стены до 66 см.

Самое главное условие при таком типе производства — это минимальное присутствие влаги в материале. Еще одним ориентиром должно стать сделанное предварительно обжатие. Естественным образом такие кирпичи будут сушиться не менее недели. Если же речь идет о соблюдении всех вышеуказанных требований, то уже через сутки изделие вполне можно использовать для последующей кладки. Таким образом, все будет зависеть от состава первоначального сырья — в частности, большую роль играет связующий цемент.

Здесь можно выделить несколько видов блоков. В основе каждого стоит цемент :

- Изделия из бетона (их приготовляют при помощи рецепта прямого прессования «сухой кладкой». Рецепт прост: десять частей мелкого песка и одна часть цемента марки М400. Подобные изделия отлично подойдут для фундамента и цоколя дома.

- Плитка цементно-песчаная. Она изготавливается из десяти частей песка, к которым добавляется одна треть части цементного происхождения.

- Тераблоки делаются без цемента. При этом содержание глины в них не должно превышать 15%. Приготовленная грунтовая смесь обычно имеет высокую влажность. Если грунт берется жирный, то в него можно добавить золу, песок и шлак.

- Блоки саманные. Они очень похожи на предыдущий вид, но отличаются по составу смеси. При изготовлении будут использоваться солонная сечка, мох, стружка и камышовая мелочь. Жирность же самой глины легко корректируется за счет жирности у кирпича. В этом случае качество глины можно существенно повысить, если заготовить её еще осенью и оставить «зимовать» в открытом месте, прикрыв матами, которые нужно орошать водой.

- Сэндвич-саман. В отличие от известного бутерброда у него есть верхний защитный облицовочный слой, который обладает большей прочностью и влагостойкостью. Защитный слой в этом случае будет иметь все необходимые декоративные качества. К тому же, здесь же можно наносить орнаменты при помощи различных печатных технологий. Это создаст своеобразный колорит у всей постройки.

Как происходит полусухое прессование кирпича

пресс для полусухого прессования

Производство подобного типа кирпича даже в домашних условиях невозможно без использования специального оборудования. Оно представляет собой мини-пресс, все детали которого направлены на максимальное воздействие на исполнение поставленной задачи. При помощи его изготовление кирпича будет происходить следующим образом:

- В неподвижную деталь металлического короба будет закладываться смесь из цемента и песка. Ее объем может составлять примерно до двух литров. После этого её необходимо будет разровнять лопаткой до слоя толщиной в 2 см, причем сделать это равномерно по всему дну и в углах.

- На этот слой далее следует уложить саму грунтовую или саманную массу. Ее также обязательно нужно тщательно умять в углах и по всей площади.

- Необходимо закрыть крышку и провести фиксацию при помощи защелок.

- Теперь в дело вступает «пуансон», или подвижное дно у формы. При его помощи и происходит обжатие смеси. Делается это до предельного давления. Предлагаем к просмотру видео по процессу производства прессованного кирпича.

Как выполняются узоры

узоры из прессованного кирпича

Далее при помощи специальных приспособлений блок вытаскивается и пластины разжимаются. Кстати, если необходимо сделать какие-либо орнаменты или узоры, предварительно в пресс закладываются специальные пластины-штампы. Их можно прикрепить к пуансону при помощи обычного клея «Момент».

Интересно, что в таком случае даже не понадобится специальная смазка — в идеале штампы не должны прилипать к изделию (в противном случае, это показатель повышенной влажности будущего кирпича). Сам такой вкладыш можно использовать практически постоянно. А при изготовлении тонких изделий такой штамп-печать нужно вложить на пуансон еще перед закладкой самой смеси. (подробнее про сухие строительные смеси и их разновидности в данной статье)

Облицовочную плитку можно дополнять кусками металла, мрамора или гранита. В качестве прочной связи и промежуточного слоя здесь можно использовать все ту же самую цементно-песчаную смесь.

Подобная технология позволяет открыть новые горизонты для творчества. Причем подобные формы, изготавливаемые самостоятельно, будут по-настоящему уникальны и неповторимы. А это — только дополнительный плюс в создании интерьера дома.