- Случай, когда перестраховка только поможет

- Виды раскроев фанеры

- Цель систематизации

- Почему сразу говорим о станке

- Всё-таки вручную

- Выводы

- Резка по прямой

- Фигурная резка

- Лобзиковый станок

- Гравер с лазерной головкой

- Очумелые ручки

- Заключение

- ЧПУ-станок для резки фанеры

- Возможности и преимущества станка с ЧПУ для раскроя фанеры

Случай, когда перестраховка только поможет

Если вы подойдёте к вопросу раскроя фанеры с мыслями, как вы здорово орудуете ножовкой на пикнике, и захотите и с фанерой обойтись своими руками, то можно сразу сказать, что загубите всё дело. Строго говоря, делаться все операции должны на ЧПУ – станке, ни много, ни мало, с числовым программным управлением.

Только такой подход и обеспечит настоящее качество работы, которое и даст толчок всему дальнейшему ходу работ. В крайнем случае, в вашем распоряжении должна быть надёжная фреза для раскроя фанеры.

Виды раскроев фанеры

Хоть как-то систематизировать процесс надо всё равно, поэтому введём классификацию видов раскроев:

- прямолинейный , когда в чертеже или рисунке главенствуют прямые линии и углы. Именно такой раскрой в подавляющем большинстве случаев применяется для подготовки фанеры для укладки на пол.

- криволинейный , такой можно было бы ещё назвать художественным, уж в любом случае, конструкторским, по меньшей мере. Кривыми линиями из дуг окружностей и овалов мы создаём корпуса яхт и макеты автомобилей, кривые обеспечивают художественную красоту арабской вязи на фонтане Пушкина в Бахчисарайском дворце в Крыму (см.также статью Узор на фанере — большой простор для творчества).

- смешанный , как сочетание первых двух видов, когда значительные прямые участки переходят местами в сложные закругления.

Цель систематизации

Собственно систематизацию полезно сделать по одной причине – вручную распил не сделать ни под каким видом, для этого используются специальные станки с программным управлением. От вида раскроя зависит сложность используемого программного обеспечения, а, значит, как показывает практика, и сложность станка. В конце концов, систематизация поможет вам здорово сэкономить на раскрое фанеры. Если ваш вид – прямолинейный, то свой выбор вы можете остановить и на обычном ручном станке, обладающем хорошей фрезой и гарантированными средствами движения по прямой.

Почему сразу говорим о станке

Мы перевели разговор о проблеме раскроя фанеры сразу в плоскость непременного использования станка по нескольким причинам, суть которых сводится к одному – вам не удастся вручную обеспечить приемлемое качество резки:

- Во-первых , очень трудно обеспечить эту самую прямую линию. И дело даже не в том, что фанера идёт на пол, и потом будет шпаклёвка и финишинговое покрытие. А кому нужны лишние большие неровные, даже пусть и зашпаклёванные трещины: больше шпаклёвки – больше вероятность её сильного растрескивания.

- Во-вторых , перефразируя Воланда, скажем, что дело даже не в том, что неровность пойдёт по горизонтали, неровность обязательно будет и по вертикали, по толщине фанеры, а это уже трудно исправить даже шпаклёвкой.

- В-третьих , следующий, очень неприятный, недостаток обнаружится, даже если будет соблюдена вся инструкция работы с фрезой – зазубрены по кайме резки. А это приведёт к необходимости дополнительных работ с обработкой каймы – наждачная бумага станет вашим главным рабочим материалом.

- В-четвертых , а раз наждачная бумага, то и респиратор, который, впрочем, появится в арсенале ваших приспособлений для работы гораздо раньше. Распил фанеры приводит к очень большому количеству мелкой древесной, очень неприятной, пыли. Поэтому ни в коем случае не выполняйте его вручную, не защитив дыхательные пути.

Полезный совет! На специализированных производствах в древесно-стружечных цехах по технике безопасности требуется регулярно проводить влажную уборку помещений, а само помещение регулярно проветривать.

Если вы решились, всё-таки провести резку фанеры самостоятельно обязательно создайте для себя аналогичную дисциплину работы, в противном случае, в конце концов, вы не сможете понять причину своего неудовлетворения от выполненной работы – то ли качество резки неважное, то ли приходиться обращаться за медицинской помощью.

Всё-таки вручную

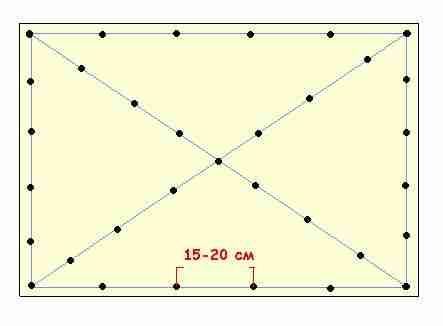

Тем не менее, если вы принялись за дело самостоятельно:

- обеспечьте предельно жёсткое крепление листа фанеры;

- выберите фрезу с высокими оборотами – такая потребует ещё и опыта работы, поэтому перед применением приноровитесь к её использованию, потренируйтесь «на кошках»;

- если лист слишком тонкий – 3-5 слоёв – обязательно снизу подкладывайте дополнительный лист бросового куска фанеры, который поможет обеспечить приемлемую жесткость резки;

- учтите, что если толщина фрезы 5 мм, она даст щель резки не менее 7 мм, поэтому при разметке проведите две линии – одну рабочую, по которой и пойдёт край фрезы, а вторую, отстоящую от первой на 6-7 мм, для контроля линии.

Выводы

Можно много приводить доводов против раскроя фанеры в «домашних» условиях. Хотя на самом деле достаточно будет и одного – невозможность обеспечения хорошего качества работ.

Только одна причина может заставить вас отказаться от станка с ЧПУ – качество вас не интересует, а раскрой носит черновой, служебный, характер. Во всех остальных случаях не стоит экономить, обращайтесь в специализированные центры работы с древесиной, имеющие хорошее оборудование для раскроя фанеры (узнайте здесь, как вырезать круг в фанере).

В представленном видео в этой статье вы найдёте дополнительную информацию по данной теме.

Как может быть устроен станок для раскроя фанеры? В этой статье нам предстоит познакомиться с несколькими разными как по области применения, так и по устройству станками и выяснить, могут ли они быть сконструированы самостоятельно.

Процесс раскроя листа

Резка по прямой

Эта операция наиболее востребована в строительных работах: как правило, элементы чернового пола, стен, различных подиумов и лестниц имеют очертания, близкие к простым геометрическим фигурам.

Для прямых резов обычно используются:

- Электролобзик . Наименее производительный инструмент, который к тому же плохо справляется с постоянным направлением реза. Обычно после вырезания им заготовки приходится доводить ее до пристойного состояния ручной шлифовкой или шлифмашинкой;

- Ручная дисковая пила . Она обеспечивает прекрасную производительность и куда лучшее качество реза с минимальными отклонениями от прямой линии, особенно с использованием направляющих;

Совет: сделать рез лобзиком или дисковой пилой максимально точным поможет простая инструкция.

Достаточно прикрутить к листу парой саморезов направляющую — длинную прямую рейку. Инструмент ведется по листу плотно прижатым к рейке.

- Наконец, идеальное решение — стационарная дисковая пила (пилорама) . Перемещая заготовку по столу станка относительно вращающейся пилы, можно не только вырезать из дерева простые фигуры, но и создавать изделия со сложным контуром. В этом случае пила используется в качестве фрезы.

Стационарная циркулярка от Makita.

Фигурная резка

Ручной или электрический лобзик в принципе способны справиться и с этой задачей, однако без проблем не обойдется. Ручной лобзик для дерева имеет крайне низкую производительность при невысокой точности; электрический же позволяет выпиливать заготовки с радиусом поворота не менее трех сантиметров.

Вырезанная из фанеры фигурная полка.

Куда большей точности и скорости можно достичь, перемещая заготовку на неподвижной станине относительно рабочего органа станка.

Существует ли стационарный станок для фигурной резки фанеры? Да; причем в разных исполнениях.

Лобзиковый станок

Простейший станок для вырезания слов из фанеры представляет собой, упрощенно говоря, ручной лобзик под тонкую пилку, к которому производитель приделал электропривод. Натяжная пилка с шириной полотна 3 мм позволяет выпиливать детали сложнейшей формы с минимальным радиусом изгиба. Внутренние контуры выпиливаются с предварительным засверливанием отверстий; затем пилка пропускается в отверстие и заново натягивается.

Отечественный лобзиковый станок.

Рабочий орган станка обычно приводится в движение электромотором, оснащенным регулятором оборотов, с несложным кривошипно-шатунным механизмом. Регулятор позволяет уменьшить износ пилок и избежать перегрева и обугливания кромок изготовляемой детали.

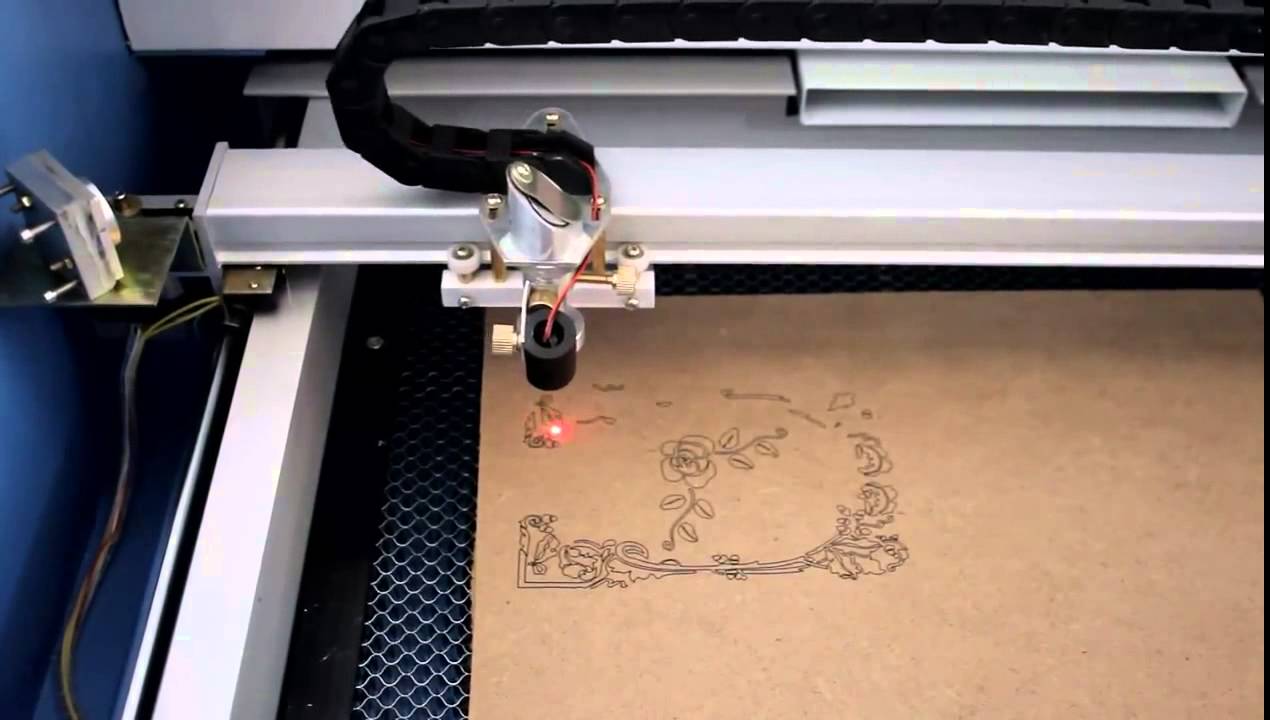

Гравер с лазерной головкой

Лазерный станок куда более универсален и способен работать с теми материалами, которые обычный лобзиковый скорее всего приведет в негодность:

- полипропиленом;

- акрилом;

- оргстеклом;

- полиэтиленом;

- листовой резиной;

- плотной кожей.

Работа лазерного гравера.

Как несложно догадаться, он использует другой принцип обработки: материал заготовки испаряется сфокусированным на его поверхности лазером.

У столь универсального агрегата есть, однако, три существенных недостатка:

- цена младших моделей лазерных граверов начинается от 70 — 80 тысяч рублей. Для сравнения — отечественный станок для выпиливания из фанеры Корвет-87 обойдется покупателю всего в 5300 рублей;

- углекислотный лазер значительной мощности (от 20 до 130 ватт) представляет серьезную опасность. Механический лобзик способен оставить разве что неглубокий порез, а вот попавший в глаза луч когерентного света, даже расфокусированный, вызовет глубокие ожоги сетчатки за доли секунды;

- края деталей получаются обугленными. Мало того, при горении шпона и связующего образуется много дыма, требующего обязательного наличия принудительной вентиляции рабочего места.

Очумелые ручки

Можно ли сэкономить на покупке оборудования для фигурного вырезания? Самый очевидный способ — покупка б у оборудования. Однако владельцы дорогостоящих агрегатов почему-то редко спешат расставаться с ними за бесценок.

Альтернатива понятна — самостоятельное конструирование. Давайте изучим конструктивное исполнение пары самодельных станков, относящихся к обоим типам оборудования.

На фото запечатлен самодельный лобзиковый станок из фанеры.

Принципиальное устройство агрегата несложно понять при изучении снимка.

Некоторые моменты, однако, нуждаются в комментариях:

- В качестве материала для создания станины, рабочего стола и коромысла использована 15-миллиметровая фанера, скрепленная мебельными болтами;

- Привод — обычный электролобзик. Обороты регулируются колесиком на его корпусе. На зажатую в его держателе широкую пилку со сточенными зубьями установлен фанерный шатун, приводящий в движение коромысло;

Совет: дешевые китайские лобзики нередко радуют владельцев на удивление неплохим ресурсом механики, а вот точная регулировка оборотов — их общая проблема.

В качестве донора лучше использовать инструмент, произведенный под брендом Makita, Bosh или Black&Decker.

- Натяжение пилки осуществляется одним движением рычага в задней части держателя.

Самодельный лазерный гравер: лазерная трубка.

Станок для лазерной резки фанеры своими руками сделать неизмеримо сложнее, чем механический. Расходы тоже будут несопоставимыми и составят не менее 50000 рублей.

Поскольку строительство такого агрегата — тема для отдельной статьи, упомянем лишь основные моменты:

- Лазерная трубка мощностью не менее 20 ватт с линзами фокусировки и их приводом заказывается в сборе;

- Лазеру такой мощности необходимо водяное охлаждение;

- Кроме того, создателями лазера подразумевается цифровое управление фокусировкой, что подразумевает приобретение контроллера DSP и, зачастую, программного обеспечения к нему.

Отсек с блоком питания и приборами управления гравером.

Заключение

Надеемся, что наш миниатюрный обзор существующих решений поможет читателю в поиске подходящего инструмента для его собственных целей. Как всегда, дополнительную информацию предложит видео в этой статье. Мы будем рады прочесть ваши замечания и пожелания в комментариях. Успехов!

ЧПУ-станок для резки фанеры

Высокотехнологичный ЧПУ-станок для резки фанеры производит заготовки в полуавтоматическом и автоматическом режиме. Высокая точность действий оборудования обеспечивает качество изделий и отсутствие брака. Компания «Cutmaster» выпускает агрегаты с разными техническими параметрами для эксплуатации в условиях частного и серийного заводского производства.

Возможности и преимущества станка с ЧПУ для раскроя фанеры

Числовое программное управление сводит объем работы оператора к минимуму. Изготавливаемые детали соответствуют заданным параметрам, поэтому не нуждаются в дополнительной обработке. Оборудование «Cutmaster» располагает широкими функциональными настройками, а его конструкция компактна и удобна для эксплуатации.

Установка ЧПУ-станков, предназначенных для резки фанеры, не вызывает проблем даже в помещениях с небольшой площадью. Благодаря простоте управления работа с данными агрегатами не требует опыта и специальных навыков. С помощью таких станков выполняется:

профилирование плинтусов, наличников, карнизов;

резка по контурам с изогнутыми линиями;

вырезание пазов и фигурных углублений.

Вместе с оборудованием поставляется подробная инструкция по применению. Особенностью станка с ЧПУ для раскроя фанеры является возможность настройки глубины резки, что дополнительно облегчает автоматическую обработку изделий.

«Cutmaster» предлагает большой выбор оборудования для разных целей. Мы поставляем станки с длительной гарантией и обеспечиваем профессиональное сервисное обслуживание. Для всех моделей у нас можно заказать комплектующие. Чтобы приобрести ЧПУ-станки для резки фанеры по цене производителя, обращайтесь к менеджерам нашей компании по телефону или онлайн.

Разрешение позиционирования: 0.01 мм

Повторяемость: 0.05 мм на 150 мм

Скорость перемещения: 1500 мм/мин

Скорость перемещения (модификация S): 2000 мм/мин

Рабочая поверхность стола: Аллюминий

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: 40 кг

| Модификация | Характеристики | Цена |

|---|---|---|

| Рабочее поле: 1000x500x100, Тип привода: Трапеция, Шпиндель: Без шпинделя | ||

| Рабочее поле: 1000x500x100, Тип привода: ШВП, Шпиндель: Без шпинделя | ||

| Рабочее поле: 1000x500x100, Тип привода: ШВП, Шпиндель: CM-SPD800 |

Разрешение позиционирования: 0.01 мм

Повторяемость: 0.05 мм на 150 мм

Скорость перемещения: 1500 мм/мин

Скорость перемещения (модификация S): 2000 мм/мин

Рабочая поверхность стола: Аллюминий

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: 29 кг

Шпиндель: Без шпинделя

| Модификация | Характеристики | Цена |

|---|---|---|

| Рабочее поле: 500x320x100, Тип привода: Трапеция, Шпиндель: Без шпинделя | ||

| Рабочее поле: 500х320х100, Тип привода: ШВП, Шпиндель: Без шпинделя | ||

| Акция! | Рабочее поле: 500х320х100, Тип привода: ШВП, Шпиндель: CM-SPD800 |

Разрешение позиционирования: 0.01 мм

Повторяемость: 0.05 мм на 150 мм

Скорость перемещения: 1500 мм/мин

Скорость перемещения (модификация S): 2000 мм/мин

Рабочая поверхность стола: Аллюминий

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: 35 кг

| Модификация | Характеристики | Цена |

|---|---|---|

| Акция! | Рабочее поле: 500х350х100, Тип привода: Трапеция, Шпиндель: Без шпинделя | |

| Акция! | Рабочее поле: 500х350х100, Тип привода: ШВП, Шпиндель: Без шпинделя | |

| Акция! | Рабочее поле: 750х350х100, Тип привода: Трапеция, Шпиндель: Без шпинделя | |

| Акция! | Рабочее поле: 750х350х100, Тип привода: ШВП, Шпиндель: Без шпинделя | |

| Акция! | Рабочее поле: 750х350х100, Тип привода: ШВП, Шпиндель: CM-SPD800 |

Разрешение позиционирования: 0.01 мм

Повторяемость: 0.05 мм на 150 мм

Скорость перемещения: 1500 мм/мин

Скорость перемещения (модификация S): 2000 мм/мин

Рабочая поверхность стола: Аллюминий

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: кг

| Модификация | Характеристики | Цена |

|---|---|---|

| Рабочее поле: 1000x500x100, Тип привода: ШВП, Шпиндель: Без шпинделя | ||

| Рабочее поле: 1000x500x100, Тип привода: Трапеция, Шпиндель: Без шпинделя | ||

| Рабочее поле: 900x500x100, Тип привода: ШВП , Шпиндель: Без шпинделя | ||

| Рабочее поле: 900x500x100, Тип привода: Трапеция, Шпиндель: Без шпинделя |

Разрешение позиционирования: 0.01 мм

Повторяемость: 0.05 мм на 150 мм

Скорость перемещения: 1500 мм/мин

Скорость перемещения (модификация S): 2000 мм/мин

Рабочая поверхность стола: Аллюминий

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: кг

| Модификация | Характеристики | Цена |

|---|---|---|

| Рабочее поле: 900х600х100, Тип привода: Трапеция, Шпиндель: Без шпинделя | ||

| Рабочее поле: 900х600х100, Тип привода: ШВП, Шпиндель: Без шпинделя | ||

| Акция! | Рабочее поле: 600x900x100, Тип привода: ШВП, Шпиндель: WS-800 комплект | |

| Рабочее поле: 1200х600х100, Тип привода: Трапеция, Шпиндель: Без шпинделя | ||

| Рабочее поле: 1200х600х100, Тип привода: ШВП, Шпиндель: Без шпинделя | ||

| Акция! | Рабочее поле: 1200х600х100, Тип привода: ШВП, Шпиндель: 1.5квт, бесколлекторный, водяного охлаждения, ER16 |

Разрешение позиционирования: 0.05 мм

Повторяемость: 0.1 мм на 150 мм

Скорость перемещения: 7500 мм/мин

Рабочая поверхность стола: МДФ

Крепление заготовки: Т-ПАЗ

Двигатели: 57HS76 (18 кг/с)

Вес станка: 40 кг.

«>